Design to Shape

分割構造による柔らかさの追求

Edition No.9:CETUS

モールドウレタンとの出会い

SOGOKAGUの強みは何か?と聞かれると、おそらく社員の多くが上げるのが「モールドウレタン」ではないかと思います。もともと先代の社長が海外でモールドウレタンを見つけ、その魅力に魅せられて日本に持ち帰り、最初にSOGOKAGUのオリジナル商品として開発されたのが、今でもベストセラーとなっているリムカでした。リムカの形状を見れば分かりますが、その当時のモールドウレタンの形状は非常にシンプルな形状になっています。その後、SOGOKAGUは、モールドウレタンの強みである、スラブウレタンではできないしっかりとしたエッジの作り方や三次元曲面の作り方といったこだわりにチャレンジしていきます。

究極の三次曲面を目指して

モールドウレタンによる商品開発で起点になったのがケイクとヴィストでした。ケイクは北欧のチェアのような柔らかな曲線を描いたモールドウレタンのアームチェアで、アームチェアの割には小ぶりな、日本人の体型にフィットするサイズ感でヒット商品となりました。また、ヴィストは京都工芸繊維大学との産学連携から生まれたプロダクトですが、モールドウレタンだからこそできる究極に薄い三次元曲面と強度を兼ね備えた商品として、グッドデザイン賞とiFデザイン賞を受賞しています。ヴィストの開発で複雑な3D形状が可能となったモールドウレタンですが、形状が複雑になればなるほど課題となったのが、その硬さだったのです。

THE PROCESS

柔らかさへの挑戦

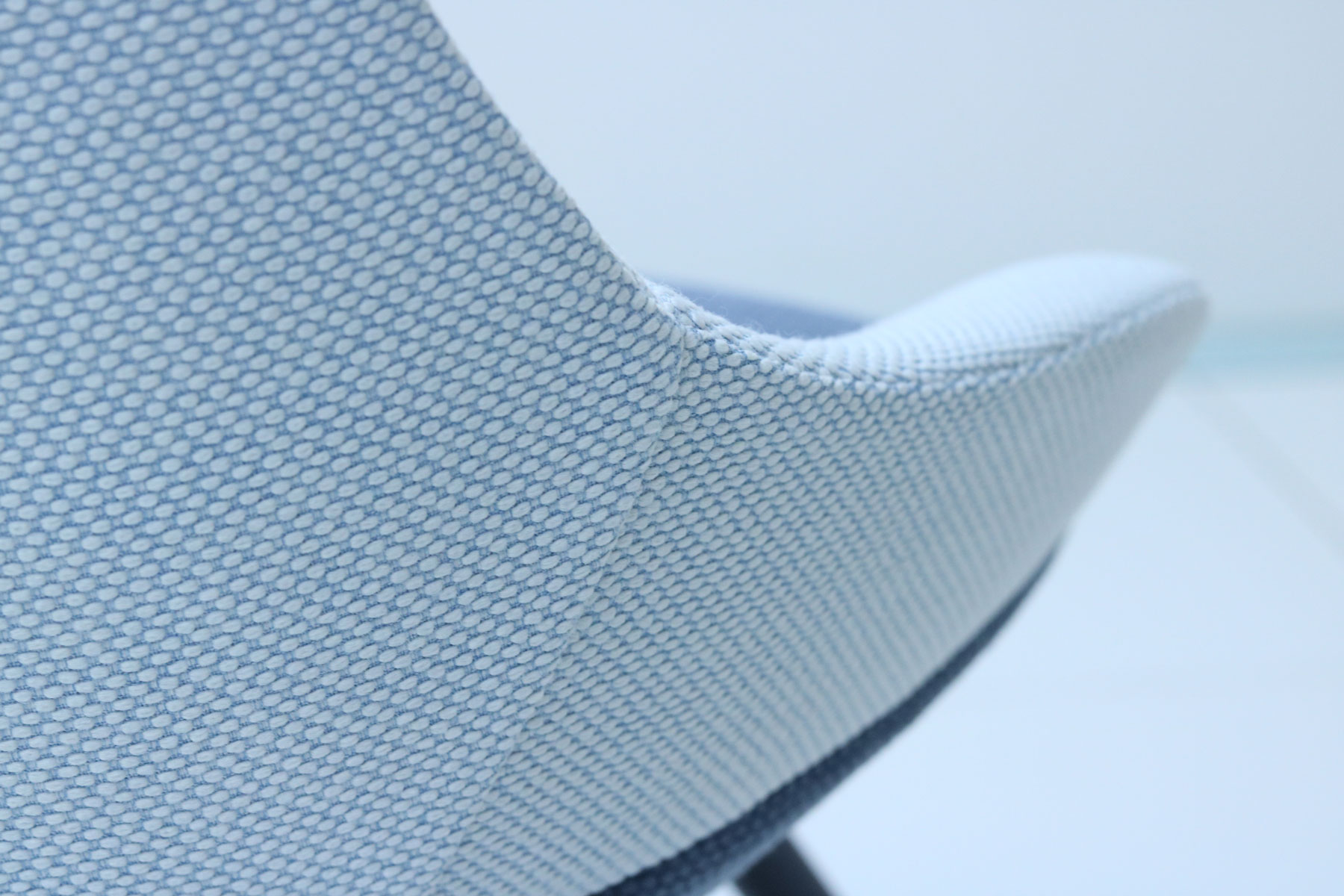

モールドウレタンは硬いもの、というのは業界ではある意味常識となっていました。モールドウレタンは型の中でウレタンの液を発泡させるので、複雑な形状になればなるほど液を隅々まで行き渡らせるにはある程度の注入量が必要になり、それがモールドウレタンの硬くなる要因でした。しかし、オフィスやコントラクト空間でも、ホームユースのような座り心地の良さや快適さが求められるようになり、それはコロナ禍でいっそう拍車が掛かりました。実際に海外の商品では、モールドウレタンでも構造や工法に工夫を施すことで座りの柔らかい商品が出始めていました。モールドウレタンが固くなる要因はつかめていました。つまりどうすれば柔らかくできるかを考える必要がありました。モールドウレタンには強度を保つため鉄の芯材が入っていますが、まずは座った際に芯材を感じさせないこと、そして、モールドウレタンにある程度の厚みがあること、あとは張地を張る際に形状がつぶれないようにする必要がありました。そこで考案されたのが、イスで言うところの背と座面の型をそれぞれ作って後からつなぎ合わせる分割構造だったのです。分割構造にすることで鉄芯を感じさせない十分な厚みと、注入量の調整により発泡不良を起こさない柔らかさの実現が可能となりました。

進化したモールドウレタン

分割構造で柔らかくできることは予想できたものの、実現するにはいくつかのハードルがありました。接合部にはベニヤを入れますが、型との間にわずかな隙間ができてもウレタン液が流れ込むリスクがありました。また、接合部の位置を正確に合わせる必要があり、ウレタン液の注入量も0.1秒単位で調整しました。それらの懸念事項をなるべく設計段階でクリアにしたのです。しかし、SOGOKAGUのこだわりはまだその先にありました。分割構造だけではなく、いかに分割していないかのように見せる、なだらかな曲線をイメージしてケートスはデザインされています。偶然のようでありながら、そこにきちんと説明のできる必然性のあるデザイン―それが2024年のテーマである“生物性”へとつながっていったのです。